|

|

|

||

| Системы

создания вакуума 1) на основе вакуумных гидроциркуляционных агрегатов 2) на основе парогазовых эжекторов |

||

| Струйно-компрессорные

установки для утилизации факельных и низконапорных газов 1) на основе двухфазных струйных аппаратов 2) на основе парогазовых эжекторов |

||

| Струйно-абсорбционные

установки для очистки от углеводородов газов дыхания (абгазов) и рекуперации паров нефти и нефтепродукта |

||

| Струйные

аппараты: эжекторы и инжекторы различного назначения |

|

|

ООО "Техновакуум" (495) 956-76-21 (499) 261-99-98 (499) 267-82-03 Россия, 105082, г. Москва, ул. Б. Почтовая, д. 26 "В", стр.2, этаж 5, пом.1, комн.11А |

||

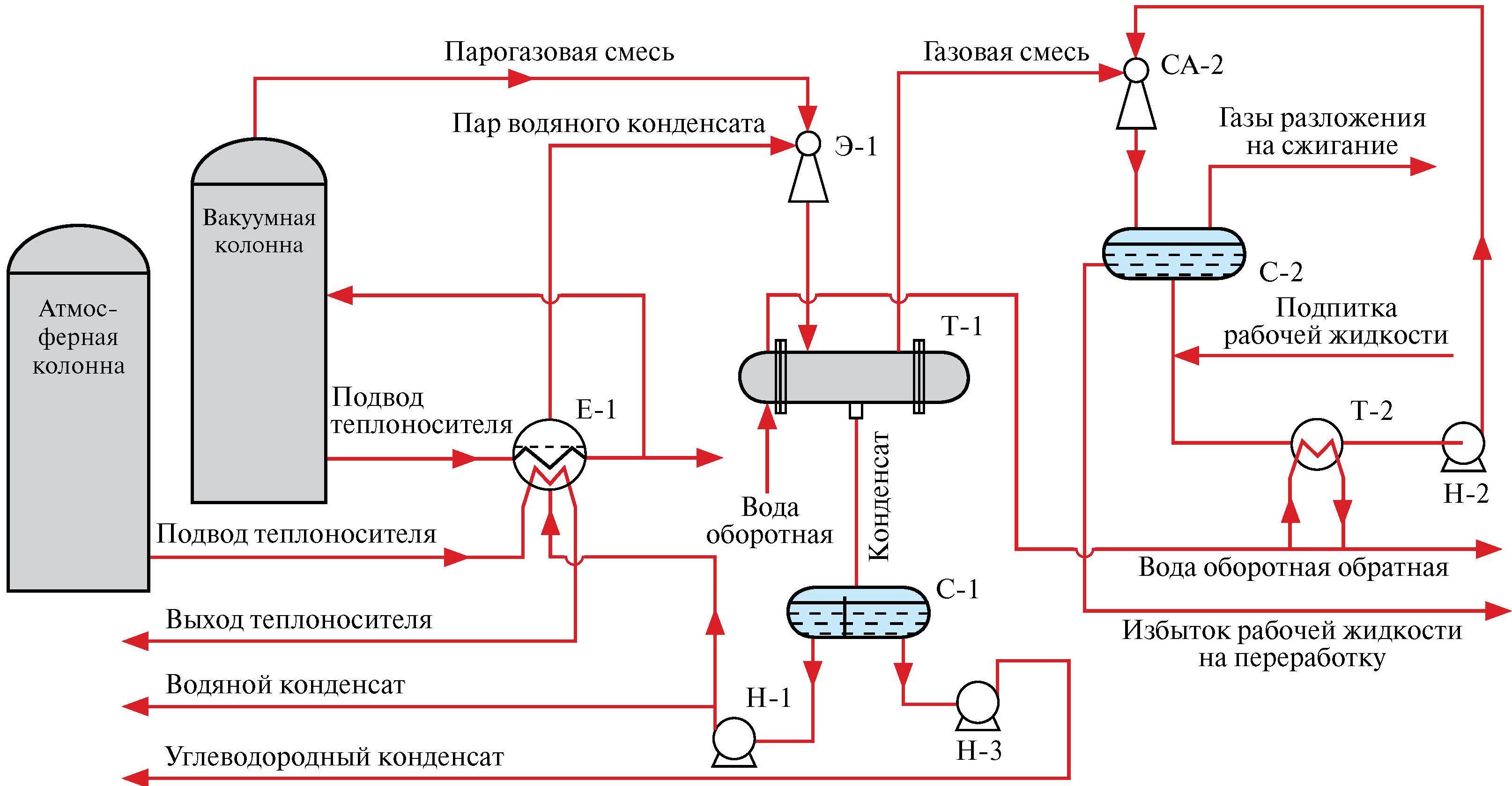

Двухступенчатая схема ВГЦ агрегата с пароводяным и

жидкостным контурами циркуляции.

|

|

Сжатие парогазовой смеси, откачиваемой из вакуумной колонны, проводится в две ступени с промежуточной конденсацией паровой фазы между ступенями в вакуумном

конденсаторе Т-1.

В первой ступени сжатие парогаза осуществляется за счет энергии пара водяного конденсата, поступающего в паровой эжектор Э-1, а во второй ступени сжатие

происходит за счет энергии жидкой углеводородной фракции, подаваемой в жидкостно-газовый струйный аппарат СА-2 насосом Н-2. При этом в каждой ступени сжатия рабочее

вещество высоконапорного потока (эжектирующего потока), поступающего как в паровой эжектор Э-1 первой ступени (пар водяного конденсата), так и в жидкостно-газовый струйный

аппарат СА-2 второй ступени (углеводородная фракция), циркулирует по замкнутому контуру. Относительно небольшая замена циркулирующего рабочего вещества происходит за счет

конденсации паровой фазы, содержащейся в парогазовой смеси, откачиваемой из вакуумной колонны (возможна небольшая замена циркулирующего рабочего вещества от внешнего

источника).

Пар низкого давления с давлением 0,3 МПа и температурой 130-150оС для парового эжектора Э-1 первой ступени сжатия получают в парогенераторе Е-1 из водяного конденсата, образующегося в

сепараторе С-1 в процессе разделения в нем конденсата паровой фазы, стекающего из конденсатора Т-1, на водяной и углеводородный конденсат. Водяной конденсат превращается в

пар за счет подвода к нему тепла от горячего дистиллята ректификационных колонн перегонки нефти. Желательно использовать потоки таких углеводородных дистиллятов, тепло от

которых сбрасывается в окружающую среду.

В первой ступени сжатия предлагаемой вакуумсоздающей установки водяной конденсат циркулирует по следующему контуру:

- из сепаратора С-1 водяной конденсат насосом Н-1 подается в парогенератор Е-1;

- пар из парогенератора Е-1 поступает в паровой эжектор Э-1 и сжимает парогазовую смесь от давления в вакуумной колонне до давления в конденсаторе Т-1;

- парогазовая смесь в конденсаторе Т-1 охлаждается с помощью оборотной воды и разделяется на выпавший конденсат паровой фазы и газовую смесь, которая поступает в

жидкостно-газовый струйный аппарат СА-2 второй ступени сжатия;

- конденсат паровой фазы стекает в сепаратор С-1;

- из сепаратора С-1 водяной конденсат подается на вход насоса Н-1 и далее в парогенератор Е-1, а углеводородный конденсат и избыток водяного конденсата отводятся от установки.

Циркуляция водяного конденсата и образование из него водяного пара за счет тепла горячего дистиллята, отводимого, например, из колонны перегонки нефти или вакуумной колонны

перегонки нефтяного сырья, исключает потребление вакуумсоздающей установкой водяного пара или воды для его получения от внешнего источника.

Во второй ступени сжатия вакуумсоздающей установки углеводородная фракция, подаваемая под давлением в жидкостно-газовый струйный аппарат СА-2, циркулирует по

замкнутому контуру с помощью циркуляционного насоса Н-2.